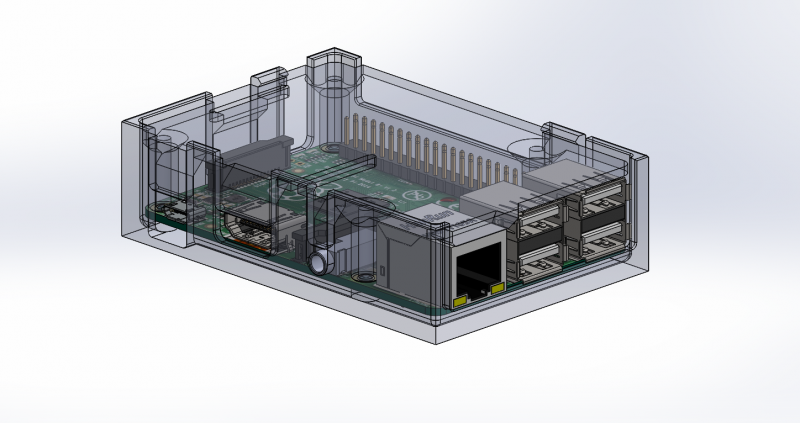

Este articulo va enfocado a detalles concretos a la hora de hacer carcasas para placas de circuitos, como su fijación a la carcasa, protección y soporte mecánico.

Primero, dependiendo de la función de la placa de circuito, tendremos que ver qué requisitos ha de satisfacer la carcasas, puede ser simplemente recubrir el circuito para poderlo instalar en algún sitio, transportarlo, o puede ser más concreto cómo proteger del agua, polvo, de golpes, o proveer soporte mecánico para los conectores.

Dimensiones y tolerancias

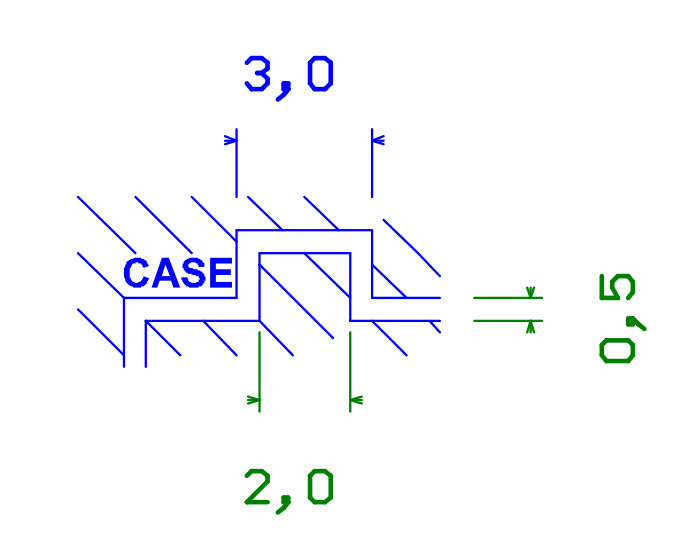

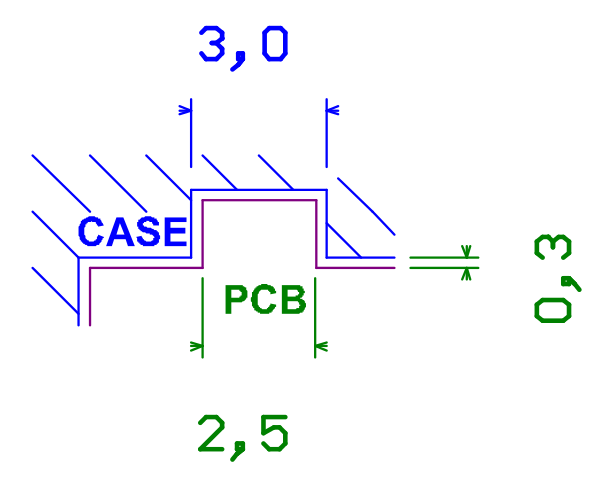

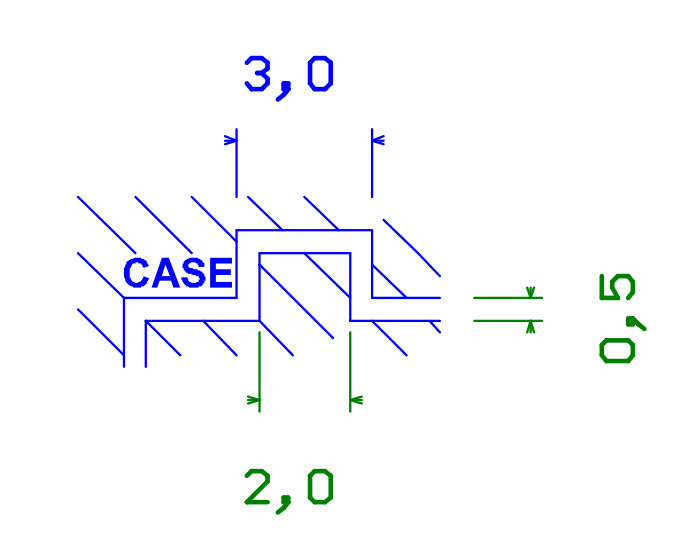

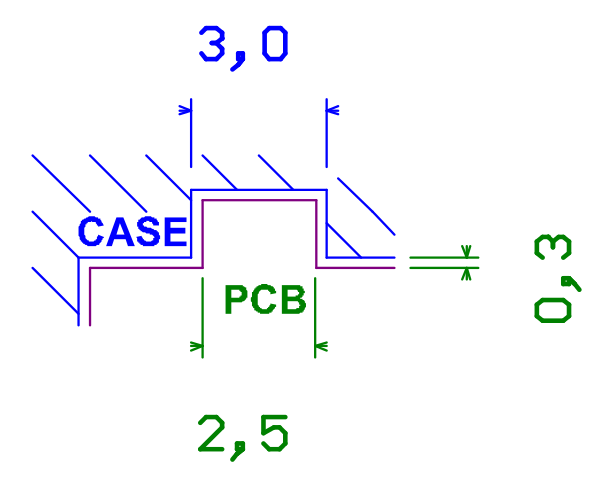

A la hora de diseñar los huecos con el fin de que encajen las piezas, es importante ajustar las medidas dejando un margen o hueco extra para que puedan entrar bien teniendo en cuenta las tolerancias de impresión.

Aunque es muy dependiente de los ajustes que imponga el slicer a la hora de imprimir (grosores de capas, etc.), es bastante habitual que tras imprimir, el objeto sea ligeramente más ancho en todas las dimensiones, lo que lleva a que hay que tener en cuenta este ensanchamiento y un ligero margen para poder insertar las piezas. Esto es más notorio en bordes circulares (p.e. un hueco para un botón).

También tener en cuenta que no es lo mismo que encajen dos piezas de plástico que puedan haber sufrido este ensanchamiento, que encajar una placa de circuito, que se supone que las dimensiones finales son suficientemente precisas (si no lo son, pues mejor pedir a otra fab de PCBs…), en un hueco impreso en plástico.

En las impresiones que se realizan en el laboratorio (empleando la impresora BQ Witbox y el slicer Cura), un valor de margen de 0,5mm en cada dimensión suele llevar a un ajuste más o menos estrecho entre dos piezas de plástico, mientras que para un ajuste similar de una PCB en plástico puede ser suficiente con 0,3-0,25 mm. Estos valores son similares para otras impresoras comerciales (Ultimaker 2, Series 1).

Fijación (de la PCB a carcasa y tapas)

Para sujetar la placa a la carcasa, y las posibles tapas, se pueden emplear pestañas o tornillos.

Las primeras pueden ser por fricción, es decir, quedando comprimidas por la otra pieza; o porque encajan en un hueco realizado en la otra pieza. Debido a que suelen requerir un ligero voladizo en la impresión, requieren bastante cuidado al imprimir (y probablemente varios intentos hasta que se impriman bien), además de que, debido al método de impresión (capas), no suelen ser muy duraderas.

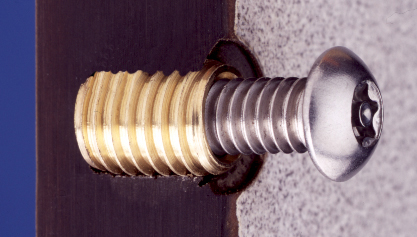

En cuanto a los tornillos, tenemos dos tipos que se pueden emplear fácilmente, los autoroscantes y los de tornillo-tuerca (sin punta). Los primeros se basan en formar la rosca en el primer atornillado, y sólo requieren un orificio cilíndrico de un radio similar, pero, por las baja resistencia del plástico impreso, no son muy fiables, especialmente si se ponen y se quitan varias veces.

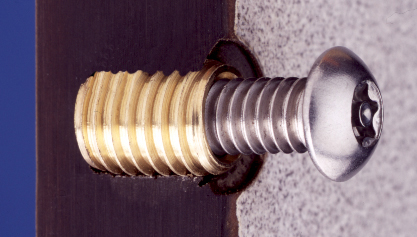

Los tornillos de tornillo-tuerca pueden atornillarse sobre plástico de igual forma (y con similar fiabilidad), pero con estos se pueden emplear inserciones roscadas, que son unos casquillos metálicos con estrías en las que se enganchan transversalmente al tornillo, y que tienen las rosca del tornillo en la parte interior. Estos son los que proveen mayor resistencia y repetidos montajes.

A la hora de realizar el orificio para albergar la inserción roscada, suele ser recomendable hacerla lo más ajustada posible, e insertar la inserción calentándola con el soldador de manera que quede el plástico conformado las estrías y quede sujeta.

En estos, es típico usar métricas M2, M2.5 o M3 para fijar la placa, en cuanto a los orificios y clearance en la PCB, puede verse información aqui. Es también recomendable echar un ojo a las longitudes típicas de los tornillos en los distribuidores para evitar tener que cortarlos.

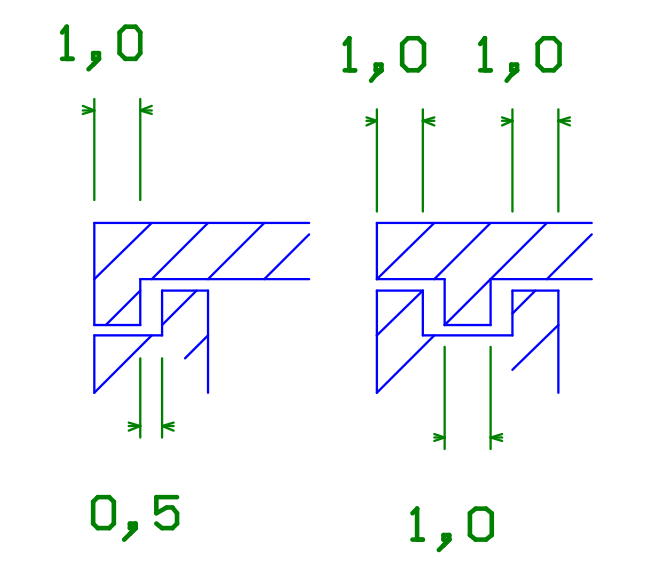

Tapas y juntas

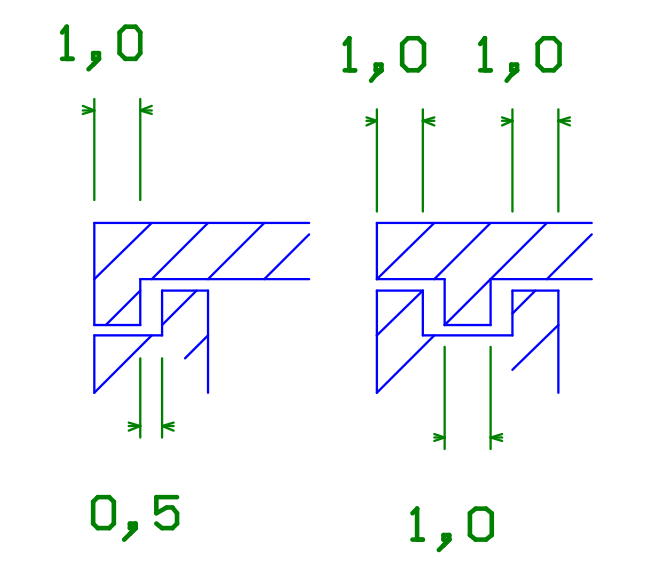

Para las tapas, si no tenemos problemas de que no deba entrar polvo, agua o similares, es suficiente con una tapa simple, cerrada por pestañas o tornillos. Sin embargo, se pueden realizar dibujos de juntas en ambas piezas para cerrar mejor el conjunto o que queden mejor alineada tapa y caja. En la imágen se puede ver un par de ejemplos.

En la de la derecha se puede, en la parte de abajo, hacer un hueco más profundo, y aplicar silicona líquida o similar para hacer una junta más segura.

Otros detalles

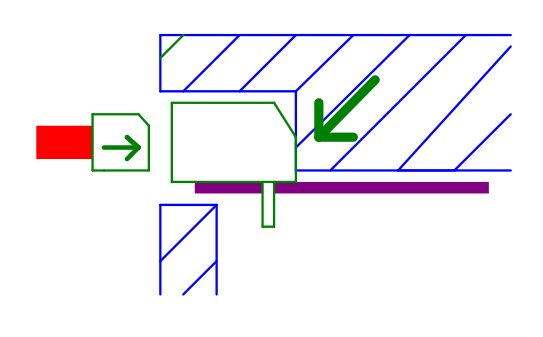

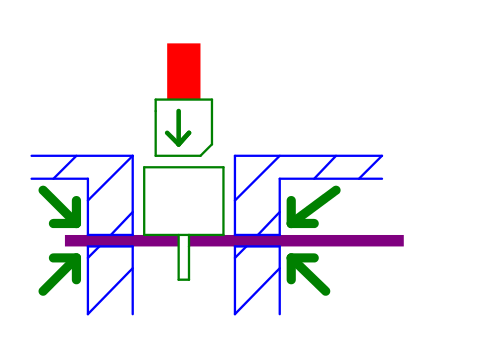

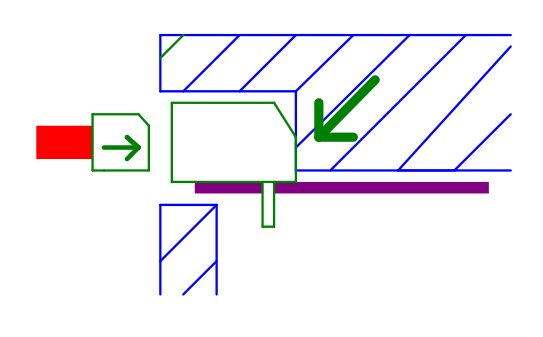

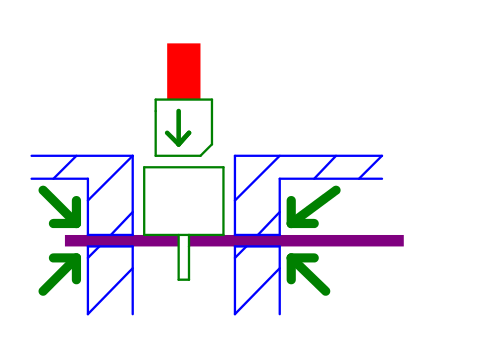

En cuanto a conectores, si vamos a tener alguno que se use intensivamente, podemos añadir elementos que alivien parcialmente el estrés mecánico. En conectores de conexión vertical (típicamente through hole), el esfuerzo suele en la PCB, flexionándola en cada ciclo, y podemos añadir apoyos alrededor del conector para que la carcasa sujete a la PCB y sufra menos. En conectores de conexión lateral, podemos hacer que la carcasa sujete el conector, tanto por detrás como en el marco exterior, para evitar que el estrés afecte solamente al cobre de la PCB (conectores SMD) o en los soportes plásticos del conector (thorugh hole).

En algunos casos, a la hora de imprimir, puede ser que se requieran detalles a la hora de general el gcode, como paredes ligeramente más gruesas (p.e. en las inserciones roscadas), o malla interna más densa (si tiene que soportar golpes), todo esto se configura en el slicer.